Automatyzacja jako filar rozwoju sektora spożywczego

Przemysł spożywczy w Polsce należy do najszybciej modernizujących się gałęzi gospodarki. Rosnące wymagania sanitarne, presja na zwiększenie efektywności oraz konieczność optymalizacji kosztów sprawiają, iż zakłady produkcyjne inwestują w zaawansowane rozwiązania technologiczne. Automatyzacja nie jest już wyborem, ale naturalnym etapem rozwoju przedsiębiorstw, które chcą utrzymać konkurencyjność na rynkach krajowych i zagranicznych.

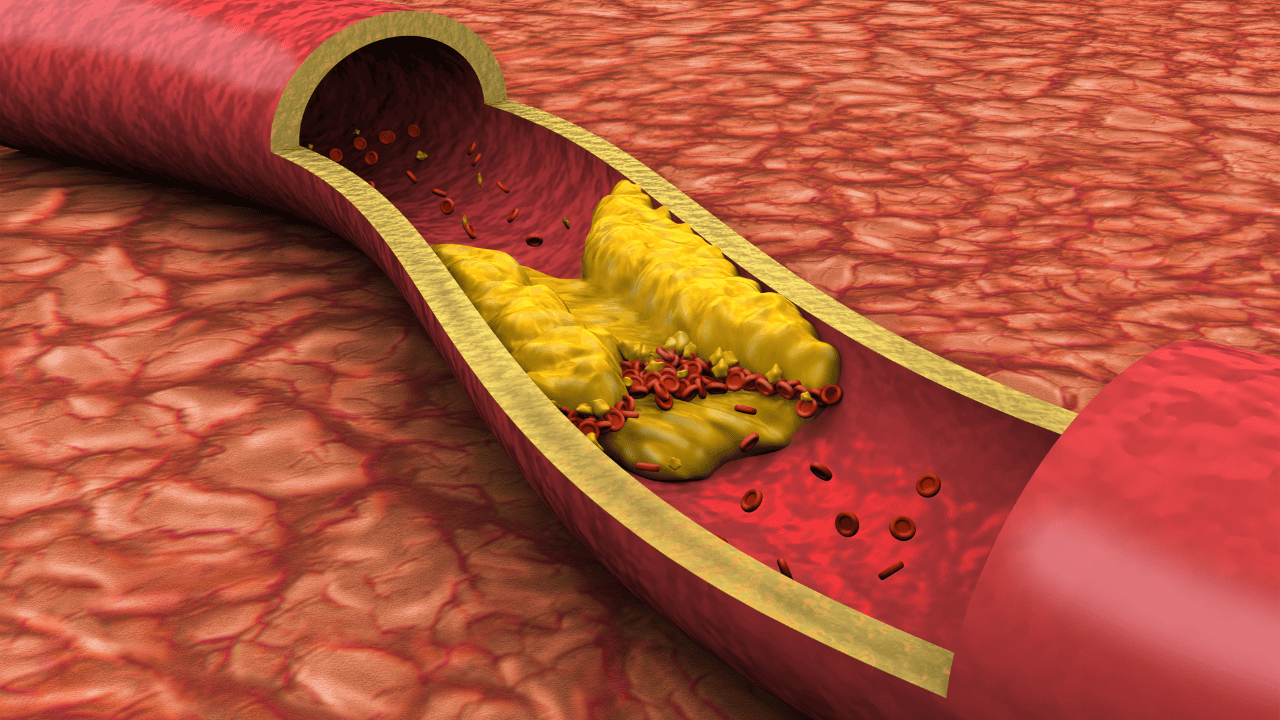

Wraz ze wzrostem skali produkcji rośnie również znaczenie urządzeń wykonanych ze stali nierdzewnej. To materiał, który spełnia najwyższe standardy higieniczne, jest odporny na korozję i łatwy w utrzymaniu, co ma fundamentalne znaczenie w branży, w której czystość i bezpieczeństwo procesów są kluczowe.

Stal nierdzewna jako standard w nowoczesnych zakładach

Maszyny i linie technologiczne wykonane z materiałów kwasoodpornych stały się w ostatnich latach podstawą wyposażenia firm przetwórczych. Dotyczy to zarówno dużych zakładów ubojowych, jak i mniejszych producentów żywności. Rozwiązania ze stali nierdzewnej stosuje się m.in. w stanowiskach higienicznych, urządzeniach myjących, transporterach czy elementach systemów rozbioru.

Ich popularność wynika nie tylko z trwałości, ale także z możliwości wieloletniej eksploatacji przy zachowaniu niezmiennych parametrów pracy. Dla przedsiębiorstw oznacza to stabilność procesów, a także mniejsze ryzyko przestojów wynikających z awarii.

Modułowość linii technologicznych jako odpowiedź na zmieniający się rynek

Współczesne zakłady produkcyjne coraz częściej stawiają na elastyczność. Dynamiczne zmiany w popycie, sezonowość produkcji czy rosnące oczekiwania odbiorców sprawiają, iż dawny model stałych, niezmiennych linii produkcyjnych traci na znaczeniu.

Dlatego producenci maszyn, w tym firmy tworzące rozwiązania dla przemysłu mięsnego czy rybnego, inwestują w projektowanie konstrukcji modułowych. Pozwala to gwałtownie rekonfigurować układ hali, rozbudowywać ciągi technologiczne oraz integrować nowe urządzenia bez konieczności kosztownych remontów.

Jednocześnie duży nacisk kładzie się na ergonomię i bezpieczeństwo pracowników. Ułatwiony dostęp do elementów serwisowych, krótszy czas mycia oraz proste systemy blokad i zabezpieczeń to cechy, które stają się standardem w nowoczesnych zakładach.

Znaczenie precyzyjnych urządzeń mieszających i przetwórczych

W wielu segmentach branży spożywczej kluczową rolę odgrywają urządzenia odpowiadające za mieszanie, porcjowanie czy homogenizację surowców. To właśnie w tych obszarach precyzja i powtarzalność procesu mają największe znaczenie dla jakości finalnego produktu. Dlatego producenci maszyn rozwijają technologie pozwalające na optymalizację pracy, mniejsze zużycie surowców oraz skrócenie cyklu produkcyjnego.

W tym kontekście coraz częściej pojawia się zapotrzebowanie na rozwiązania łączące wytrzymałość mechaniczną z łatwością czyszczenia i możliwością dostosowania parametrów pracy do różnych receptur. Przykładem urządzeń, które wpisują się w te potrzeby, są mieszałki łopatkowe, stosowane w wielu procesach produkcyjnych w przemyśle mięsnym i spożywczym. Ich konstrukcja umożliwia dokładne łączenie składników, a stal nierdzewna zapewnia higienę i trwałość użytkowania.

Nowe kierunki rozwoju: cyfryzacja i monitorowanie procesów

Coraz większe znaczenie w sektorze produkcji żywności mają systemy automatycznego nadzorowania pracy linii technologicznych. Czujniki monitorujące temperaturę, czas, obciążenie czy prędkość mieszania pozwalają na bieżąco oceniać efektywność procesów i szybciej reagować na nieprawidłowości. Dzięki temu zakłady mogą nie tylko poprawiać jakość produktu, ale również minimalizować straty surowców.

Cyfrowe systemy raportowania ułatwiają także analizę danych produkcyjnych, co pozwala przedsiębiorstwom podejmować bardziej świadome decyzje inwestycyjne i planować rozwój poszczególnych działów.

Przemysł spożywczy w Polsce rośnie dzięki inwestycjom w technologię

Podnoszenie standardów higieny, rozwój automatyzacji i upowszechnianie rozwiązań z zakresu cyfryzacji sprawiają, iż polski przemysł spożywczy umacnia swoją pozycję na rynku europejskim. Nowoczesne linie produkcyjne, maszyny ze stali nierdzewnej oraz elastyczne podejście do planowania procesów technologicznych stają się fundamentem dalszego wzrostu i eksportu.

Wdrażanie zaawansowanych rozwiązań to dziś nie tylko odpowiedź na rosnące wymagania, ale także inwestycja, która realnie wpływa na przewagę konkurencyjną firm działających w tej dynamicznie rozwijającej się branży.