Pierwszą renowację kanału metodą bezwykopową Wodociągi Kaliskie przeprowadziły w lipcu 2000 r. w ul. Św. Stanisława. Odnowie poddano betonowy kanał ogólnospławny DN500 o długości 76 m oraz DN400 o długości 125 m. Technologią renowacji, którą wtedy wybrano, był poliestrowy rękaw CIPP wykonywany przez nieistniejącą już firmę Per Aarsleff Polska sp. z o.o.

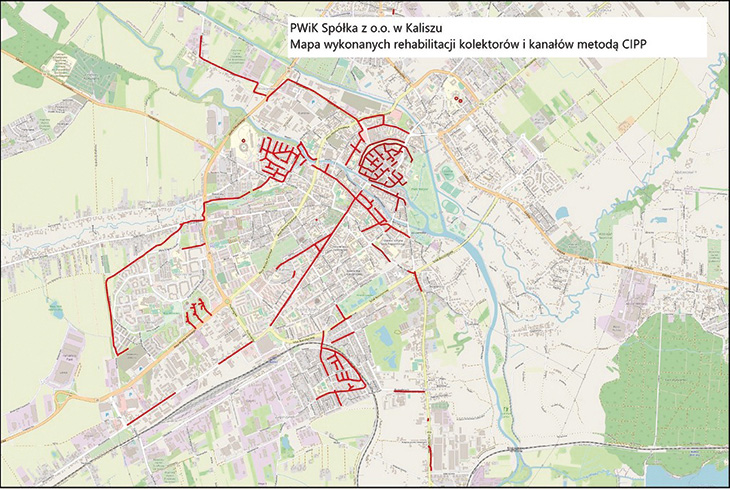

ył to początek długiej drogi. W następnych latach renowacje przeprowadzano w sposób ściśle zaplanowany. Kanały zostały wyselekcjonowane na podstawie wieku i badań kamerą CCTV. Począwszy od roku 2000 w Kaliszu poddano modernizacji metodą CIPP 32,8 km kolektorów, kanałów sanitarnych i ogólnospławnych, których łączna długość bez przyłączy wynosi 264,17 km (rys. 1).

Dominującą metodą rehabilitacji kanalizacji w Kaliszu jest technologia wykładziny utwardzanej na miejscu CIPP, która również w Polsce jest najbardziej rozpowszechnioną i zaawansowaną technologicznie. Firma stosowała dotąd różnorodne wykładziny utwardzane różnymi technikami (począwszy od wygrzewania wodą, poprzez parę wodną, a od 2012 r. utwardzane promieniami UV).

O wyborze metody i materiału decydują różne uwarunkowania i aspekty, które każdorazowo są brane pod uwagę dla konkretnej inwestycji. Dobrze przygotowana dokumentacja techniczna, zapisy specyfikacji, jasne i sprecyzowane parametry łącznie z nazwą konkretnego produktu gwarantują końcowy sukces i wieloletnią bezawaryjną pracę kanału.

Jak wcześniej napisano, spółka od 2012 r. stosuje głównie rękawy z wykładziną z włókien szklanych nasyconych żywicami poliestrowymi (GRP UV) utwardzanymi promieniami (UV). Podstawowym parametrem przemawiającym za tego rodzaju wykładziną jest możliwość zmniejszenia grubości ścianki (w stosunku do rękawa z włókniny poliestrowej) przy jednakowym przenoszeniu obciążeń. Ponadto udział włókien szklanych w przenoszeniu obciążeń bardzo korzystnie spowalnia proces spadku parametrów wytrzymałościowych utwardzonych wykładzin (GRP UV) w czasie wieloletniej eksploatacji. Ważnym elementem procesu instalacyjnego wykładzin (GRP UV) jest możliwość przeprowadzenia bieżącego monitoringu. Obraz z kamery wewnątrz wykładziny pozwala na kontrolowanie dopasowania wykładziny do kształtu kanału podczas kalibracji przy pomocy sprężonego powietrza. Przed rozpoczęciem procesu utwardzania, w przypadku wystąpienia ponadnormatywnych fałd, możliwa jest ponowna kalibracja wykładziny lub ewentualne wyciągnięcie wykładziny i powtórne jej wprowadzenie.

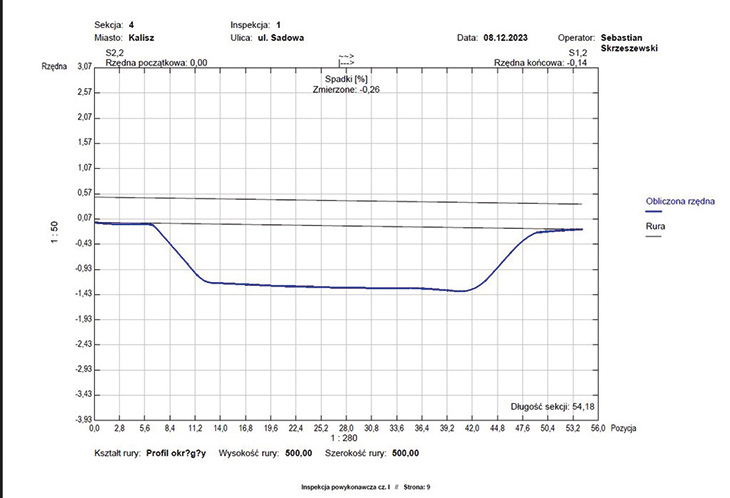

Taka sytuacja miała miejsce w trakcie renowacji w 2023 r. syfonu pod rzeką Prosną na kolektorze Krępica, składającego się z trzech rur stalowych DN500 o długości 57 m każda. Trudność polegała na tym, iż syfon wykonany jest w kształcie litery U z czterema kolanami 45 stopni po dwa z każdej strony w odległości około 1,3 m od siebie (rys. 2).

Ryzyko polegało na możliwości pofałdowania rękawa, a co za tym idzie, pogorszenia lub zakłócenia hydrauliki syfonu. Możliwość podglądu obrazu wewnątrz wykładziny oraz jej kalibracja umożliwiła wykonanie poprawne instalacji bez ograniczenia hydrauliki syfonu (fot. 2).

Renowację syfonu wykonywała firma TERKAN sp. z o.o. sp.k. rękawem SAERTEX-LINER®, S+ FastPlus DN500 o sztywności obwodowej 2 kN.

Bardzo ważnym aspektem w doborze rękawa CIPP, którym kieruje się Przedsiębiorstwo Wodociągów i Kanalizacji sp. z o.o. w Kaliszu, jest ograniczenie w maksymalnym stopniu emisji do środowiska szkodliwego styrenu, ale także specyficznego zapachu, który niekorzystnie oddziałuje na reakcje mieszkańców, w pobliżu których prowadzone są renowacje. W przeszłości niejednokrotnie otrzymywaliśmy zgłoszenia o złym samopoczuciu, bólach głowy i innych dolegliwościach łącznie z powiadomieniem służb miejskich i mediów, co niekorzystnie wpływa na wizerunek firmy. Za każdym razem, kiedy nasza firma prowadzi prace renowacyjne, dodatkowo informujemy mieszkańców czy też instytucje o swoich działaniach. Szczególnie w rejonach przedszkoli, szkół, przychodni lekarskich, szpitali, bloków mieszkalnych.

Z powyższych powodów od kilku lat stawiamy na sprawdzone rękawy firmy Saertex, których konstrukcja minimalizuje możliwość emisji styrenu do środowiska podczas i po instalacji wykładziny. Rękawy te są dostępne na rynku dla wszystkich wykonawców renowacji bezwykopowych, więc działamy w pełnej zgodzie z Prawem Zamówień Publicznych.

W tym roku prace renowacyjne realizowane były przez firmę TERKAN sp. z o.o. sp.k. z Grzegorza, która wygrała postępowanie przetargowe na rehabilitację kolektora DN1000 o długości L = 300 m, kolektora DN600 o długości L = 102 m oraz przewodów rozdzielczych DN250 o długości L = 125 m oraz DN200 m o długości L = 733 m. Pomimo przebiegu wielu z tych przewodów wśród dużych skupisk budynków wielorodzinnych i użyteczności publicznej, prace przeprowadzono bardzo sprawnie i nie było żadnych skarg czy zgłoszeń związanych z uciążliwością styrenową.

KOMENTARZE:

Krzysztof Twardowski

Krzysztof Twardowski

dyrektor techniczny, Terkan sp. z o.o. sp.k.

W tym roku jedną z wielu inwestycji zrealizowanych przez naszą firmę była renowacja kolektorów i przewodów rozdzielczych dla PWiK w Kaliszu. Jak zwykle temat realizowany dla tego Inwestora charakteryzował się profesjonalnym przygotowaniem pod względem merytorycznym i technicznym. Zaproponowany do renowacji przez Inwestora rękaw styrenoszczelny Saertex-Liner Multi S+ Fast Plus nie stwarzał żadnych problemów podczas realizacji projektu. Dodatkową ciekawostką jest fakt, iż rękawy styrenoszczelne są droższe w zakupie od klasycznych rękawów zaledwie o mniej więcej 3,5-4,5%, więc trudno się dziwić, iż wielu Inwestorów się na nie decyduje. Jako firma Terkan naprawiamy rocznie pomiędzy 23 a 28 km różnych sieci, zarówno wodociągowych, jak i kanalizacyjnych. Produkty firmy Saertex są jednymi z naszych ulubionych materiałów renowacyjnych i zdecydowanie wpisują się w nasze firmowe motto: „bezwykopowo…bezproblemowo”.

Tomasz Borowiak

Tomasz Borowiak

przedstawiciel SAERTEX multiCom na polskim rynku

Grupa SAERTEX to rodzinna firma produkująca tekstylia techniczne z włókna szklanego, karbonu oraz kevlaru od ponad 42 lat, a od lat 28 zajmująca się również produkcją rękawów z włókna szklanego do bezwykopowej renowacji przewodów kanalizacyjnych, wodociągowych czy gazowych. Firma SAERTEX posiada łącznie 17 placówek na 5 kontynentach, a swoje usługi świadczy w ponad 50 państwach. Maty SAERTEX wykorzystywane są do produkcji między innymi skrzydeł samolotu AIRBUS A380 (największego samolotu pasażerskiego na świecie). Bez względu na miejsce i przeznaczenie produktu zapewniamy jakość spełniającą najwyższe wymagania jakości naszych Klientów.

Bardzo cieszy nas fakt, iż od kilku lat zauważamy bardzo duży wzrost zainteresowania na polskim rynku właśnie rękawem typu SAERTEX-Liner Multi S+ FastPlus. Przy minimalnej dopłacie do standardowego materiału otrzymujemy niezliczone korzyści, takie jak:

- jeszcze lepsza ścieralność na poziomie 0,01 mm, odwzorowując użytkowanie w czasie 50 lat,

- dodatkowa warstwa ścieralna w postaci zintegrowanej membrany z rękawem o grubości 0,5 mm,

- odporność na ciśnienie i podciśnienie do 1 bar,

- bariera styrenoszczelna podczas procesu instalacji, jak i w trakcie dalszej pracy rękawa,

- proces posiada ślad węglowy zgodny z normą DIN EN 14067:2018.

Jak powszechnie wiadomo, prowadzenie renowacji w ośrodkach o dużym zagęszczeniu demograficznym jest szczególnie trudne i stwarza ryzyko niedogodności związanej ze styrenem. Firma Saertex od lat stawia na jakość i rozwiązania ekologiczne, które minimalizują uciążliwość styrenową podczas montażu wykładziny.